- TOP

- 冷間鍛造の専門メーカー マツダの特徴

冷間鍛造の専門メーカー マツダの特徴

-

金型設計製作、試作、量産までの一貫生産

マツダ株式会社は、締結部品の加工をメインとする冷間鍛造の量産メーカーです。これまで、数多くの量産部品の製造を行うと共に社内において金型設計・製造にも対応してきました。これにより他社では提案できない金型内製化によるメリットの提供が可能となっています。具体的には、リードタイムの短縮はもちろん、試作から量産までのスピード立ち上げが可能であり、最短1カ月での量産立ち上げが可能となっています。BtoB産業での開発スピードの高速化に伴い、リードタイムを如何に縮め、商品を市場に売り出すかは重要な考えとなります。冷間鍛造品の試作段階からの開発パートナーとして当社をご利用ください。

冷間鍛造用の金型設計・製作対応し、試作、量産までの一貫生産を実現しています。 -

ロット5,000個からの冷間鍛造に対応

当社では、金型設計・製造から量産までの一貫対応のノウハウを活かすことで、冷間鍛造の概念を打ち破る“ロット5,000個からの小ロット対応”を実現しています。この小ロット加工は、金型本体の硬度は若干落ちるものの、加工性に優れたハイス鋼などの鋼材を使用することで、材料費の削減と加工性向上による低コストでの提案を可能とします。この結果、自動車業界を中心に量産品にのみ適応ができないとされる冷間鍛造特有のメリット(生産スピードの速さ・高圧加工による部品の高強度化など)の提案が他業界に対しても可能となっています。

-

切削・焼結からの工法転換技術

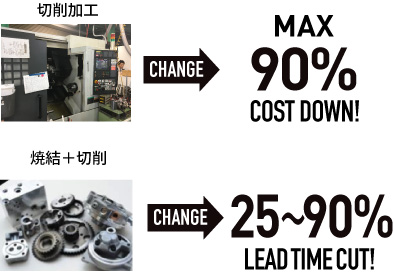

マツダ株式会社では、他工法から冷間鍛造への工法転換の提案を数多く行ってきました。冷間鍛造という工法を通じて、量産品におけるコストメリットの提供が可能となる為、工法転換によるコストダウンが実現されてきました。

当社の工法転換提案では金型の内製化を行っていることから、お客様が求める切削品からの置き換え、焼結金属からの置き換えなどの提案を行ってきました。工法転換・コストダウン提案の開発パートナーとしてのサポート体制を完備しています。

切削加工から、冷間鍛造へと置き換えで90%コストダウン、焼結+切削から、冷間鍛造へと置き換えで90%コストダウン -

異形状・薄肉形状等

難加工形状の冷間鍛造に対応マツダ株式会社ではカラー、ナット、スペーサー、ブッシュ等の特殊ねじ締結部品の加工を行い、異形状品を数多く取り扱ってきました。(異形状というのは、楕円形状や角形状という形状を指します。)

これらの異形状部品は、技術革新の流れの中で、今後、設計者のニーズを捉える加工形状であると言え、今後もニーズの高まりが予想されています。今後も“異形状品”の加工に対して、より幅のある対応ができるように取り組んでいきます。 -

±0.01mmの高精度寸法公差を実現

マツダ株式会社では、冷間鍛造による高精度量産加工が可能となっています。冷間鍛造による加工は、一般的に、百分台後半の寸法公差までが品質の安定性や歩留まりを考慮した場合に限界であるとされています。一方、当社では中空形状の製品であれば、軸方向における寸法公差で±0.02mm、内径方向であれば、±0.01mmまでの高精度寸法公差での加工が可能となっています。もちろん不良率も数%程度まで抑えられ、量産加工が可能となっています。冷間鍛造領域において、国内でもTOPクラスの高精度加工が可能となっています。

±0.01mmの高精度寸法公差を冷間鍛造により実現 -

アルミ材を用いた冷間鍛造による

軽量化提案マツダ株式会社では、アルミ材を用いた冷間鍛造部品の製造を得意としており、様々な形状の加工が可能となっています。近年、自動車業界を中心にエネルギー効率向上を目的に、軽量化のニーズが高まっています。その為、これまで用いていたSCM材をはじめとする鉄系材料において、強度が不要な箇所に対してはアルミ材への置き換えがテーマとなっています。アルミの冷間鍛造品は、当社にお任せください。